强信心·走进百企丨打造智造人才雁阵 厚植高端制造底气——中铁科工轨道交通公司侧记

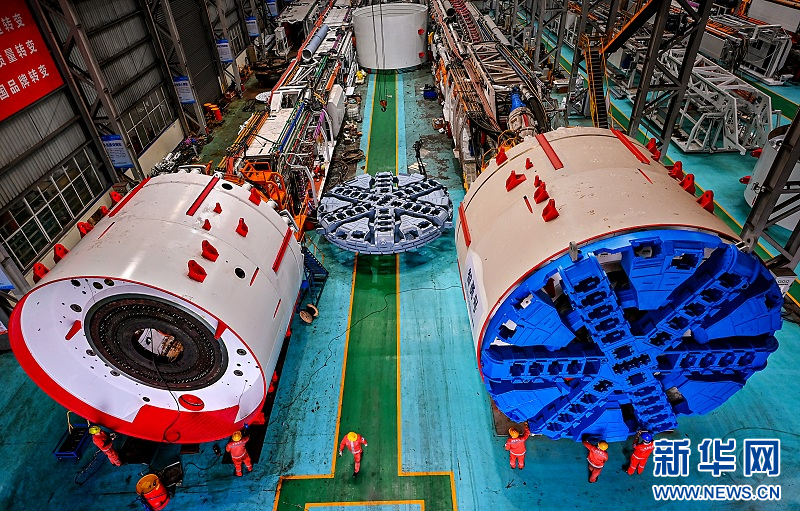

图为首款“武汉造”土压、泥水双模盾构机“智勇号”在中铁科工江夏基地成功下线。

新华网武汉4月30日电(吴文华)近年来,位于武汉市江夏区的中铁科工集团轨道交通装备有限公司持续迸发创新活力,书写着中国高端装备制造领域的“硬核答卷”。这里不仅诞生全球首台掘爆机、首款“武汉造”双模盾构机等大国重器,更涌现出全国劳动模范陈汉龙和湖北五一劳动奖章连永昌、荆楚工匠张先仪、中铁科工劳动模范刘静静等一批劳模工匠。他们扎根生产研发制造一线,凭借匠心与智慧攻克技术难关,成为企业创新发展的生动写照。

匠心精研铸就“毫米级”绝活

0.02毫米,约为一根头发丝直径的三分之一。在大国重器核心部件修复中,要达到如此“毫米级精度”,需要怎样的匠心与技艺?在中铁科工轨道公司,陈汉龙用十年如一日的钻研、创新和对工艺的极致追求,给出了答案。

2010年,毕业后的陈汉龙成为中铁科工轨道公司一名车工。自此,机器轰鸣的车间成为他的逐梦舞台。

每天清晨,同事们总能看到他早早来到机床前打磨工件。“车工最怕‘细长轴’,0.01毫米的误差都会导致工件报废。”陈汉龙说,每个加工细节的优化,都是突破极限的起点,匠心就是把每个零件都做成“艺术品”。

图为陈汉龙在中铁科工江夏基地机加车间内工作。

他经常提前到岗,用手触摸工件粗糙度、用眼捕捉刀纹变化,在千锤百炼中练就“人技合一”硬功夫。日复一日,陈汉龙逐渐从普通车工成长为掌握车、铣、钻、镗等技术的全能工匠。

车间里的老前辈都称赞陈汉龙技术扎实,热衷研发创新。他随身携带的笔记本,记满各种技术疑点、改进方案与失误案例。他结合一线经验创立的“陈汉龙加工法”,包含10项先进操作法、30余种工装夹具,助力攻克高端装备制造领域多项“卡脖子”难题。

三峡电厂70万千瓦水轮机组是世界上承载推力最大、单机容量最高的机组,其核心部件推力头与镜板修复难度极高,要求平面度、平行度达0.02毫米(约头发丝直径的1/3),镜面粗糙度达Ra0.2微米。陈汉龙设计的专用吊具,零失误完成35台套设备修复,保障全球最大水电机组连续8年稳定运行。

图为陈汉龙创新工作室成员在探讨交流加工工艺。

2018年,“陈汉龙创新工作室”成立,他带领车间青年骨干一起创新研发。目前,工作室已完成68项技术革新,斩获15项国家专利,在盾构机、掘爆机等领域的多项成果填补行业空白。

2025年,陈汉龙获评全国劳动模范、全国“安康杯”优秀个人荣誉。他说:“岗位可以平凡,但追求不能平庸,只要肯钻研、敢创新,无论在什么岗位都能干出一番事业。”

勤学苦练锻造“电器神医”

盾构机被称为“工程机械之王”,其电气系统精密如“大脑”。

在中铁科工轨道公司,首席电工连永昌堪称盾构机电气系统的“全科医生”,总能迅速解决各种棘手故障。几年间,他奔赴各地,成功攻克郑万高铁、山西“昔榆高速”、合肥地铁等几十个大型工程技术难关。

2016年,连永昌入职中铁科工轨道公司。他回忆,初入职场,面对盾构机复杂的英文图纸和精密控制系统,自己从零开始,白天跟着老师傅跑现场、记录故障,晚上熬夜翻译专业术语、整理电路原理图,迅速掌握盾构机核心原理,实习期满已能独立处置20余种常见故障。

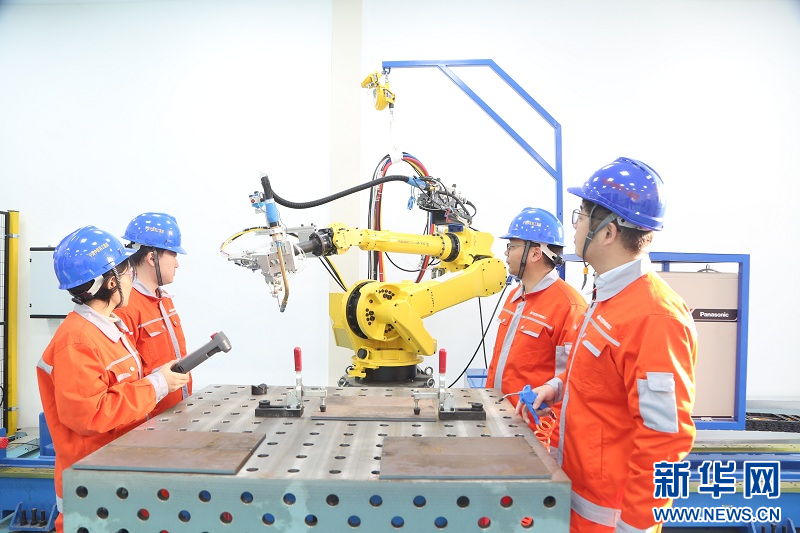

图为连永昌电气工程峰青创新工作室成员正在进行焊接机器人作业前的调试。

在运维一线,连永昌技术水平不断提升。在业余时间,他也从未停止学习,先后考取“高级电工证”等多个技能证书,逐渐从一名普通电工蜕变为“专家型”技术骨干。

图为连永昌在操作主导研发的盾构机电气液压一体化检测平台。

针对双轨梁电控系统故障率难题,他提出液控与电控结合的改造方案,使单次维修成本降低8万元;他利用淘汰元件设计的盾构机电气液压一体化检测平台,使故障排查时间缩短60%,每年为企业节约成本120万元;2022年,他参与世界首台掘爆机研发,主导核心控制程序设计,助力设备突破超硬岩地质掘进效率瓶颈。

2025年,连永昌荣获湖北五四青年奖章。他说:“年轻人就应该不怕挑战,盾构机再复杂,我们也能把它吃透。能用技术解决问题,给国家工程出份力,是青年的荣耀和应有担当。”

机制革新催生人才矩阵

在中铁科工轨道公司,人才培养不是少数人“单极突破”,而是通过系统化育人机制形成“雁阵效应”。近五年,中铁科工轨道公司技术人员占比达到70.4%,已涌现全国劳动模范、茅以升铁道工程师、盾构工匠、荆楚工匠、省市劳动模范、武汉英才、武汉技能大师、武汉技术能手等15名行业顶尖人才。近日,企业又荣获2025年“湖北五一劳动奖状”荣誉。

据了解,中铁科工轨道公司构建了“产研结合、实战育人”的人才培养体系,通过“平台搭建—技术攻关—激励保障”三位一体模式,持续推动产业工人队伍建设改革工作,激发人才创新活力。

图为中铁科工江夏基地参与研发世界首创掘爆机的青年突击队。

“公司鼓励大家在擅长领域深耕,通过‘老带新+项目实战’模式,加速技术传承。同时支持大家跨岗位学习,多参加外部比赛和培训。现在我们班组成员个个‘一专多能’,遇到突发故障能快速切换岗位支援。”连永昌说。

据了解,近两年,该企业累计开展培训、文体活动、慰问活动、技能竞赛等活动100余次。

创新不是一个人的独舞,而是一群人的接力。近年来,中铁科工轨道公司打造“陈汉龙(劳模、工匠)创新工作室”“连永昌电气工程峰青创新工作室”“刘静静智能焊接工艺实验室”“江夏区高端装备产业创新实验室”等特色平台,采用“导师带徒”“项目攻坚”模式,将技术传承与实战练兵深度融合,为企业储备创新人才梯队。

图为刘静静智能焊接工艺实验室带头人与工作室成员在进行焊接工艺提升研究。

中铁科工轨道公司还打破“研发-生产”二元壁垒,鼓励一线员工参与高端装备攻关。全球首台掘爆机的核心控制程序、盾构机再制造节能60%的关键技术,均诞生于生产现场的“金点子”。

中铁科工轨道公司总经理刘洋介绍,企业通过开展全员创新创效展示大赛及揭榜挂帅激励管理等方式,有效激发一线职工创新积极性。近两年,创新创效总金额达2581万元。

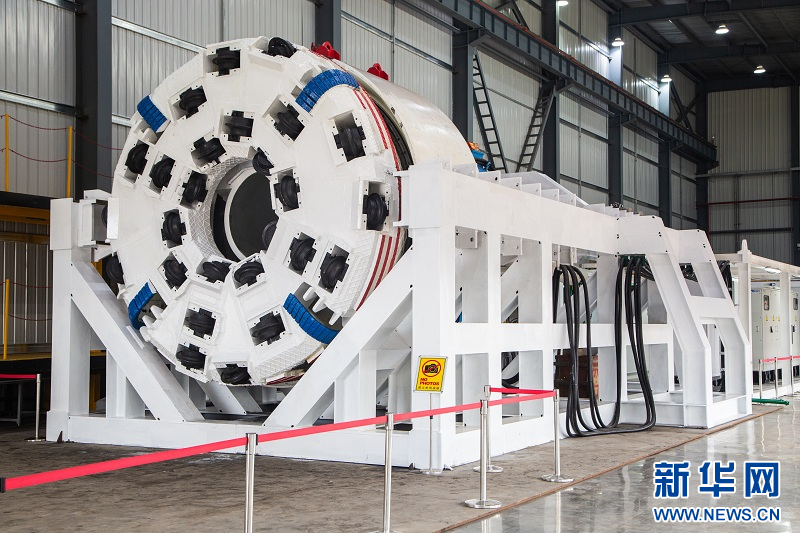

图为中铁科工与清华大学联合研发制造的全球首台掘爆机试验装备。

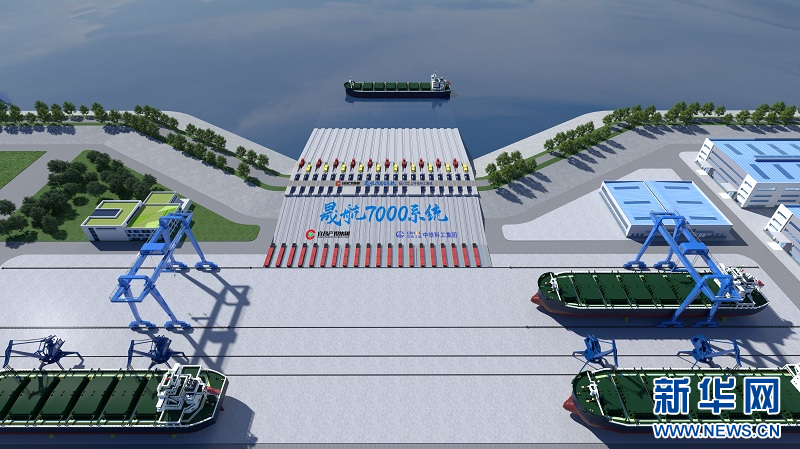

图为中铁科工轨道公司研发制造的国内首创最大反拉船舶滑道下水系统(晟航系统)。

目前,中铁科工轨道公司已累计研制140余台套盾构整机,服务全国30余个城市地铁建设;掘爆机、新能源电动正面吊运起重机、国内首创最大反拉船舶滑道下水系统等多项技术成果获得国家级认证。企业荣获“国家绿色工厂”“国家重点高新技术企业”等认证。

“人才是第一资源,科技是第一生产力,创新是第一动力。”中铁科工集团轨道公司党总支书记、执行董事李海骁介绍,企业始终坚持走“高端制造、制造高端”之路,构建全方位、多层次的人才发展生态,激发人才创新活力,以人才素质的持续提升,适应行业日新月异的技术革新,为新质生产力发展提供持续动能。